સુંવાળપનો રમકડાંની ટેકનોલોજી અને ઉત્પાદન પદ્ધતિઓમાં પોતાની આગવી પદ્ધતિઓ અને ધોરણો છે. ફક્ત તેની ટેકનોલોજીને સમજીને અને તેનું કડક પાલન કરીને, આપણે ઉચ્ચ-ગુણવત્તાવાળા સુંવાળપનો રમકડાં બનાવી શકીએ છીએ. મોટા ફ્રેમના દ્રષ્ટિકોણથી, સુંવાળપનો રમકડાંની પ્રક્રિયા મુખ્યત્વે ત્રણ ભાગોમાં વહેંચાયેલી છે: કટીંગ, સીવણ અને ફિનિશિંગ.

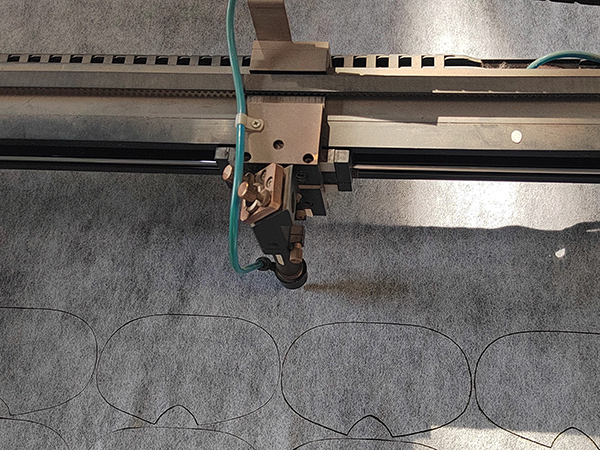

નીચેના ત્રણ ભાગો નીચેની સામગ્રી સમજાવે છે: પ્રથમ, ક્લિપિંગ. પરંપરાગત કટીંગ પદ્ધતિઓમાં મુખ્યત્વે ગરમ કટીંગ અને ઠંડા કટીંગનો સમાવેશ થાય છે. હવે કેટલીક ફેક્ટરીઓએ લેસર કટીંગનો ઉપયોગ શરૂ કર્યો છે. વિવિધ કાપડને વિવિધ કટીંગ પદ્ધતિઓ અનુસાર કસ્ટમાઇઝ કરી શકાય છે. કોલ્ડ કટીંગ માત્ર રમકડાના કાપડને દબાવવા માટે સ્ટીલ ગ્રાઇન્ડીંગ ટૂલ્સ અને પ્રેસનો ઉપયોગ કરતું નથી, પરંતુ ઉચ્ચ કાર્યક્ષમતા સાથે પાતળા કાપડના મલ્ટિ-લેયર કટીંગ માટે પણ યોગ્ય છે. થર્મલ કટીંગ એ જીપ્સમ બોર્ડ અને હોટ ફ્યુઝથી બનેલો પ્લેટ મોલ્ડ છે. પાવર ઓન કર્યા પછી, કાપેલા રમકડાના ફેબ્રિકને ફૂંકવામાં આવે છે. આ થર્મલ કટીંગ પદ્ધતિ જાડા રાસાયણિક ફાઇબર પ્રકારના કાપડ માટે વધુ યોગ્ય છે, અને મલ્ટિ-લેયર કટીંગની મંજૂરી નથી. કાપતી વખતે, આપણે વાળની દિશા, રંગ તફાવત અને રમકડાના ફેબ્રિકના ટુકડાઓની સંખ્યા પર ધ્યાન આપવું જોઈએ. કટીંગ વૈજ્ઞાનિક લેઆઉટ હોવું જોઈએ, જે ઘણું ફેબ્રિક બચાવી શકે છે અને બિનજરૂરી કચરો ટાળી શકે છે.

2. સીવણ

સીવણનો આ ભાગ રમકડાના કટીંગ ભાગોને એકસાથે વિભાજીત કરવાનો છે જેથી રમકડાનો મૂળભૂત આકાર બને, જેથી પાછળથી ભરવા અને ફિનિશિંગને સરળ બનાવી શકાય, અને અંતે ઉત્પાદન પૂર્ણ થાય. ઉત્પાદન લાઇન પર દરેક વ્યક્તિ જાણે છે કે સીવણ પ્રક્રિયામાં, સીવણ કદ અને માર્કિંગ પોઈન્ટનું સંરેખણ ખૂબ જ મહત્વપૂર્ણ છે. મોટાભાગના રમકડાંનું સ્પ્લિસિંગ કદ 5 મીમી છે, અને કેટલાક નાના રમકડાં 3 મીમી સીમનો ઉપયોગ કરી શકે છે. જો ટાંકાનું કદ અલગ હોય, તો તે દેખાશે. વિકૃતિ અથવા અસમપ્રમાણતા, જેમ કે ડાબા પગનું કદ જમણા પગ કરતા અલગ છે; જો ચિહ્નિત બિંદુઓનું ટાંકા ગોઠવાયેલ ન હોય, તો તે દેખાશે, જેમ કે અંગ વિકૃતિ, ચહેરાનો આકાર, વગેરે. વિવિધ સોય અને સોય પ્લેટો સાથે વિવિધ રમકડાના કાપડનો ઉપયોગ કરવો જોઈએ. પાતળા કાપડ મોટે ભાગે 12 # અને 14 # સીવણ મશીન સોય અને આઈલેટ સોય પ્લેટનો ઉપયોગ કરે છે; જાડા કાપડ સામાન્ય રીતે 16 # અને 18 # સોયનો ઉપયોગ કરે છે, અને મોટી આંખની પ્લેટનો ઉપયોગ કરે છે. હંમેશા એ વાતનું ધ્યાન રાખો કે સીવણ દરમિયાન જમ્પર્સ ન દેખાય. વિવિધ કદના રમકડાં માટે સ્ટીચ કોડને સમાયોજિત કરો, અને સ્ટીચની અખંડિતતા પર ધ્યાન આપો. સીવણની શરૂઆતની સ્થિતિ સોયના બેકિંગ પર ધ્યાન આપવી જોઈએ અને સીવણ ખુલવાનું ટાળવું જોઈએ. રમકડાં સીવવાની પ્રક્રિયામાં, સીવણ ટીમનું ગુણવત્તા નિરીક્ષણ, એસેમ્બલી લાઇનનું વાજબી લેઆઉટ અને સહાયક કામદારોનો અસરકારક ઉપયોગ કાર્યક્ષમતા અને કડક ગુણવત્તા સુધારવા માટેની ચાવીઓ છે. સીવણ મશીનોના નિયમિત તેલ, સફાઈ અને જાળવણીને અવગણવી જોઈએ નહીં.

૩. પૂર્ણ થયા પછી

પ્રક્રિયા અને સાધનોના પ્રકાર પ્રમાણે, ફિનિશિંગ પ્રક્રિયા પ્રમાણમાં જટિલ છે. પૂર્ણ થયા પછી, સ્ટેમ્પિંગ, ટર્નિંગ, ફિલિંગ, સીમ, સપાટી પ્રક્રિયા, ફોર્મિંગ, બ્લોઇંગ, થ્રેડ કટીંગ, સોય નિરીક્ષણ, પેકેજિંગ વગેરેનો સમાવેશ થાય છે; સાધનોમાં એર કોમ્પ્રેસર, પંચિંગ મશીન, કાર્ડિંગ મશીન, કોટન ફિલિંગ મશીન, સોય ડિટેક્ટર, હેર ડ્રાયર વગેરેનો સમાવેશ થાય છે. ડ્રિલિંગ કરતી વખતે આંખના મોડેલ અને સ્પષ્ટીકરણ પર ધ્યાન આપો. આંખો અને નાકની કડકતા અને તાણનું પરીક્ષણ કરવું જોઈએ; ભરતી વખતે, ભરણ ભાગોની પૂર્ણતા, સમપ્રમાણતા અને સ્થિતિ પર ધ્યાન આપો, અને દરેક ઉત્પાદનનું વજન વજનના સાધનથી કરો; કેટલાક રમકડાંના સીમ પાછળ હોય છે. સીલ કરવા માટે, પિનના કદ અને દ્વિપક્ષીય સમપ્રમાણતા પર ધ્યાન આપો. ટાંકા પછીની સ્થિતિમાં કોઈ સ્પષ્ટ સોય અને દોરાનાં નિશાન દેખાતા નથી, ખાસ કરીને કેટલાક ટૂંકા ઢગલાવાળા ગરમ પાતળા પદાર્થો માટે, સાંધામાં ખૂબ મોટા સાંધા હોઈ શકતા નથી; સુંવાળપનો રમકડાંનું આકર્ષણ ઘણીવાર ચહેરા પર કેન્દ્રિત હોય છે, તેથી ચહેરાની મેન્યુઅલ અને કાળજીપૂર્વક સારવાર ખૂબ જ મહત્વપૂર્ણ છે, જેમ કે ચહેરો ફિક્સેશન, કાપણી, નાક મેન્યુઅલ ભરતકામ, વગેરે; ઉચ્ચ-ગુણવત્તાવાળા સુંવાળા રમકડાને આકાર પૂરો કરવા, દોરો કાઢવા, વાળ જોડવા, સોય તપાસવા અને પેક કરવાની જરૂર છે. ઘણા વર્ષોનો અનુભવ ધરાવતા ઘણા પોસ્ટ-પ્રોસેસિંગ કામદારોને ફેરફાર કારીગરો કહી શકાય, અને તેઓ અગાઉની પ્રક્રિયામાં કેટલીક સમસ્યાઓ સુધારી શકે છે. તેથી, અનુભવી જૂના કામદારો ફેક્ટરીની કિંમતી સંપત્તિ છે.

પોસ્ટ સમય: જુલાઈ-૨૨-૨૦૨૨